峰岹科技发表技术文章“永磁交流电机的高效驱动及其在散热风扇的应用”刊登于《电子系统设计》2012年12期,文章获得读者积极反馈、好评,大比特资讯电子等多家专业媒体进行了转载,详细内容如下。

摘要:利用高性能驱动器可以改善永磁交流电机的效率,而一个典型的例子就是利用这一技术改善散热风扇的性能。单相BLDC风扇,通过合理分布电流的运行区间,可以减少高电机的损耗;如果采用三相电磁结构和驱动技术,则电机的效率可以进一步提高,并且电磁转矩的脉动分量可以明显降低。

能源技术目前为全球各国所重视。这是一个以开源节流为目的而展开的技术。其中,研发减少电能的消耗的技术尤其为人们所关注,因为它可以利用现有的系统和方法直接产生效益。由于全球电能的50%左右是消耗在与电动机有关的设备和装置中[1][2],提高电动机系统的效率在“节流”上的重要意义是不言而喻的。

随着现代科技的进步和生活方式的变化,电机系统的效率高低往往还直接影响到许多技术的推广和应用。例如,现代数据中心需要大量的电能进行系统的冷却,而这些冷却系统,如压缩机和风扇等等,都是依赖电机进行运作的。巨大的电能消耗已在一定程度上限制了数据中心在现代社会中所扮演的角色。考虑到“云”概念在今后生活和工作中的重要性,解决数据中心所消耗的电能已经越来越被人们所关心,而提高电机效率则是其中有效而且直接的技术。电动机系统由电动机和电动机驱动系统所组成因此,提高系统的效率意味着必须采用高效率的电动机,并且减少驱动系统的损耗。

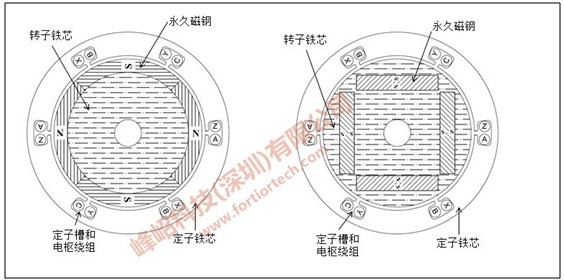

感应电机因为价格低廉、应用方便,多年来一直在工业和家用领域得到广泛应用。但最近几年感应电机已经逐步被许多其他类型的电机所取代,其中,最引人注目的是被永磁交流电机(PMACM)所取代。PMACM的两种典型结构如图1所示。和感应电机不同,PMACM的转子磁场是由永久磁钢所产生的。永久磁钢的性能越好,转子产生的磁场就越强,定子绕组产生同样转矩所需要的电流就越小,电机的效率就越好。永磁交流电机在效率上能够明显优于感应电机,这是它能够逐步取代后者的主要原因之一。永磁交流电机的另外一个优点是它的功率密度较高,也就是能够以较小的电机体积实现较大的机电能量转换。这对于许多应用是重要的。

(a) 永磁交流电机:具有表面安装磁钢的转子 (b) 永磁交流电机:具有嵌入式磁钢的转子

图1 永磁交流电机的几种类型

图1 (a) 显示了所示具有表面安装磁钢的转子的PMACM。这种电机的磁阻转矩非常小,可以认为电机的电磁转矩是由安培转矩所决定的。当电机的铁芯不饱和的时候,安培转矩和电流成线性的关系。因此,对具有表面安装磁钢转子的PMACM的控制和驱动相对比较容易。这种电机被广泛用于小功率的装置里,比如计算机用的冷却风扇和硬盘里的主轴电机等等。图1 (b) 显示了具有嵌入式磁钢的转子的PMACM。这种电机的电磁转矩含有安培转矩以及磁阻转矩分量,而且后者的效应非常明显。当电机的铁芯不饱和的时候,磁阻转矩和电流的平方成正比。因此,对具有嵌入式磁钢转子的PMACM的控制和驱动相对比较复杂。这种电机被广泛用于中、大功率的转置里面,比如电动汽车的驱动电机和压缩机用电机等等。

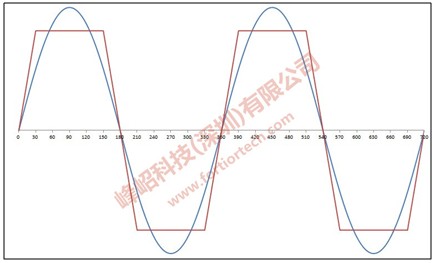

在运行的过程中,PMACM电枢绕组中产生的反电势(back-emf)可以被设计成与转子位置成正弦关系的,也可以是具有平顶波的 (见图2),或者其他的上下对称的。和感应电机不同,PMACM运转必须借助于由电子器件和电力半导体构成的驱动器,而不同驱动器所采用不同的驱动模式所产生的驱动效果有明显的区别。

图2 两种典型的back-emf 波形

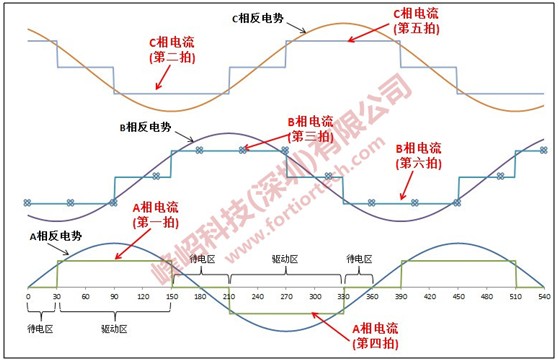

无刷直流(BLDC)的驱动模式是一种被广泛使用的PMACM的驱动模式。这种驱动模式由多拍驱动段所构成,而每一拍的的区间是由转子位置所决定的。图3显示了一种6拍的驱动模式。6拍意味着,在一个电周期内 (360°电角度内),三相绕组的工作有6种状态。从这些图中可知,当使用BLDC的驱动模式的时候,一个绕组的电流并不需要连续调节。在一个电周期内,电流只存在于其运行周期的2/3的区间内,而这个空间被称为驱动区。从图3中可以看到,在一个电周期内有两个驱动区,其分别位于back-emf的上下峰值附近。即,对具有正弦波形的back-emf而言,驱动区必须位于30°-150°和210°-330°这两个宽度为120°的区间上。因此,这种运行方式又被称为120°运行模式。很明显,在BLDC电机的驱动中,需要准确取得转子的位置信号,不然无法决定绕组的工作状态。

图3 三相永磁交流电机的6拍驱动模式

永磁交流电机的转子位置信号可以通过霍尔传感器来取得。这种传感器利用霍尔效应来检测电机转子磁场的极性,从而检测出转子的位置。对三相PMACM而言,通常使用3个霍尔传感器来检测出一个电周期中的6个转子位置。经过特殊的结构安排,霍尔传感器的信号可以和电枢绕组的电流无关。因此,有霍尔传感器 (有感) BLDC驱动模式可以在不同的负载和速度下均取得清晰的转子位置信号,进而可实现很宽的电机调速。但显然,三个传感器的安装位置的准确性很重要。

永磁交流电机的转子位置的检测也可以用无霍尔传感器 (无感)的方案来实现,例如,通过对back-emf的检测来实现。以图3所示的A相绕组为例:当A相绕组的电流为零的时候,其相电压Up即为其back-emf的电压。如果在这个阶段检测出Up为零,则其back-emf经过“跨零点”(zero crossing point, ZCP)。在检测出ZCP之后,转子转过30度电角度,则A相绕组进入“驱动区”,即驱动器输入电流到该绕组。对于没有电流的区域,这里定义为“待电区”。

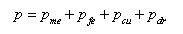

电机系统的损耗p可以表示成:

其中,pme为电机的机械损耗,比如转子转动的时候的风力摩擦损耗和轴承摩擦损耗。很明显,这种损耗是由电机的机械结构和机械状态所决定的,和驱动模式无关。pfe为铁芯损耗,其由铁芯涡流损耗和磁滞损耗所构成。对永磁交流电机而言,电机的磁场主要是由转子上的磁钢特性和位置所决定的,因此绕组的电流对pfe的影响非常有限。pcu 是电机绕组的电阻损耗,又称为“铜损”,它是和电流的平方成正比。显然,pcu 与电机的驱动模式有关。在产生同样的电磁转矩下,电机输入的有效电流越小,驱动模式越高效。Pdr为驱动器的损耗。因为驱动器是由电子器件所形成的逻辑电路、电力半导体电路和传感器电路等所组成,很明显,pdr与驱动模式有关。

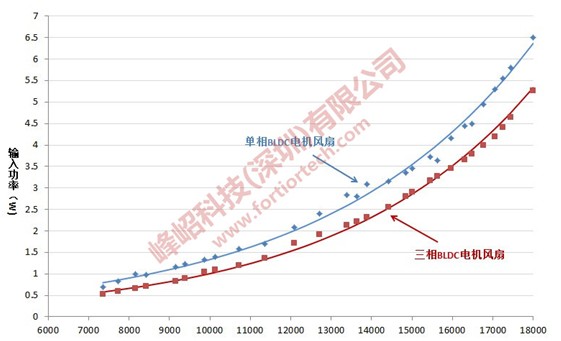

电机之所以能够实现电能至机械能的转换,是因为其能够把输入的电功率转换成电磁功率的缘故。在转换的过程中,系统的损耗越小,转换的效率越高。对于无磁阻效应的三相电机,其电磁功率Pem可以用以下的公式来表示:

其中,a、b和c为三相绕组的编号,ik和ek分别为k相绕组的电流和反电势。从这个公式可以看出,高效率的BLDC驱动必须把驱动区定在back-emf的峰值附近,这样可以较小的有效电流实现较高的电磁功率。

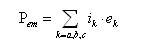

在PC用的冷却风扇和手机振动器中,目前最广泛使用的是单相BLDC电机,而其对转子位置的判断是通过一个霍尔传感器来实现的。因为只有一相绕组,这种电机的back-emf、霍尔传感器信号和驱动电流的关系比较简单,图4显示了单相电机的back-emf、霍尔传感器信号和驱动电流的关系。从图中可以看到,这种电机的驱动区的宽度为180°电角度,也就是不存在图3所示的“待电区”。驱动器一收到传感器的换相信号,立刻对电流进行换向控制。

图4 单相电机的电磁转矩与back-emf、霍尔传感器信号和驱动电流的关系

对于单相BLDC电机,在恒速时,电机所产生的电磁转矩如图4所示。这种转矩的脉动分量很大,因此电机的噪音比较严重。而在back-emf为零的附近,电流的值是比较大的,因而对电机的铜损影响很大。采用恒流驱动有助于减少单相BLDC电机的转矩的脉动,且减少电机的铜损。但即使采用恒流驱动,电磁转矩的脉动分量仍然明显。造成单相BLDC电机效率不高的主要原因在于,无论反电势高低,绕组中始终有有电流,而且反电势较小的区域其电流往往比较大。实际上,反电势较小区域的电流对电磁转矩的贡献很小,因此这种驱动方式的效率不高。另外,如果霍尔传感器在在定子上安装的位置有误差,或者在电机运行的时候因为振动或者环境因素偏离正确的位置,电机运行时会在部分区域产生负转矩,从而进一步降低电机的效率和增加电机的噪音。

解决单相BLDC效率问题的一个有效手段是让电机的运行区间产生如图3所示的待电区,即,只让电流在反电势较高的区域出现。而这个待电区还可用于对ZCP的检测,并以此来纠正因霍尔传感器因为安装位置的误差所产生的误信号。这也可避免因为这种位置误差所产生的损耗。通过使用这种技术,峰岹科技(Fortior Tech)对单相有感PC冷却风扇和手机振动器进行了大量的试验,结果表明其对改善电机效率的效果非常明显。

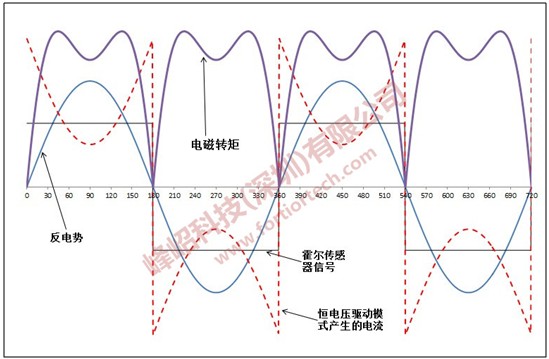

图5 采用120°运行模式的三相BLDC电机的电磁转矩与绕组的相电压和相电流的关系

和单相BLDC电机比较,三相BLDC电机在效率有明显优势。比较图5和图4,可以看到,对于6拍运行的三相BLDC而言,当一相绕组的back-emf的值比较低的时候,驱动器不输入电流给该绕组。电流只在back-emf的值比较高的区间输入。因此,电机在运行时候,电流只在电-机能量转换效率较高的2/3区间流过绕组,这自然能够改进电机的效率,并且能够减少转矩的脉动分量。图5也显示了采用6拍运行方式的三相BLDC电机的电磁转矩。比较图5和图4可以看出,采用6拍运行的三相BLDC电机,其转矩的脉动分量明显小于单相电机。这对于减少电机的噪音是非常重要的。在效率上,可以证明,当采用恒流运行的方式来驱动同样的负载,三相BLDC电机的铜损可以比单相BLDC少20%左右。

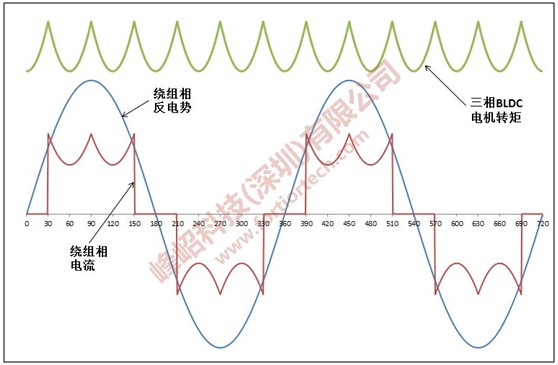

为了分析效率上的变化,峰岹科技(Fortior Tech)和某散热风扇厂家合作,把一个高速单相PC冷却风扇的定子改成三相的,而其他部件均不改动。该电机的额定转速为18000rpm,极对数为2,采用了峰岹科技(Fortior Tech)无感三相驱动芯片FT320对改动后的三相风扇进行驱动,并且和原来单相风扇在输入功率上进行了比较。从图6显示的结果中可以看到,改成三相后,风扇的输入功率在各个速度下都明显下降。对于像PC冷却风扇这样的负载,三相无感BLDC是非常合适的驱动模式。它不仅仅可以减少电磁转矩的脉动和提高电机的效率,而且可以减少电机的的成本和体积,以及提高电机的可靠性。峰岹科技(Fortior Tech)对FT320的和其他无感三相芯片的大量运用也证实了无感三相BLDC在减少电机损耗上的优越性。

图6 单相BLDC风扇与3相BLDC风扇的功率比较

采用无感三相BLDC驱动后,电机在设计上的空间也多了许多。峰岹科技(Fortior Tech)也和生产厂家合作对电机进行优化,其包括对电机的极对数进行调整,并且使用了不同的磁钢材料。优化的结果使得电机的效率得到进一步提高。这种调整对于单相电机是比较困难的,但对于采用无感驱动的三相电机却比较容易。

大量的理论分析和应用实例表明,电机的效率可以利用电子和驱动技术进行改进,而且效果是非常明显的。利用这些技术,电机的材料和结构并不需要进行重大改变,因而应用起来非常方便,并且能够减少电机系统的成本以及提高系统的可靠性。和其他技术领域比较,电子技术的发展是非常快的,所以利用电子和驱动技术的结合发展发展出的驱动系统,特别是驱动芯片,将会在高性能电机系统中扮演越来越重要的角色。当然,发展高性能驱动系统的芯片非常具有挑战性,因为它依赖于对电机技术、电子技术和芯片技术的深入掌握,以及对这三种技术的有机融合能力。要求一个公司和研究机构同时具有这些技术和能力是非常困难的。但可以期盼,随着各国政府对能源技术的重视和投入,以及市场对高效电机系统的需求和推动,越来越多的高性能电机驱动芯片,以及相应的电机驱动系统,将会被快速发展并且进入市场,使得永磁交流电机的应用领域不断扩展,电机的性能和效率会进一步得到改善和提高,而越来越多的公司以及家用和工业产品会因此而受惠。

[1] International Energy Agency, Energy‐efficiency policy opportunities for electric motor‐driven systems, 2011

[2] UNITED NATIONS INDUSTRIAL DEVELOPMENT ORGANIZATION, Energy efficiency in electric motor systems: Technical potentials and policy approaches for developing countries, DEVELOPMENT POLICY, STATISTICS AND RESEARCH BRANCH WORKING PAPER 11/2011